Κατηγορίες: Προτεινόμενα άρθρα » Πρακτικά ηλεκτρονικά

Αριθμός προβολών: 407784

Σχόλια σχετικά με το άρθρο: 11

Σημειακή συγκόλληση στο εργαστήριο σπιτιού

Ποικιλίες και ταξινόμηση της συγκόλλησης

Ποικιλίες και ταξινόμηση της συγκόλλησης

Η συγκόλληση είναι η διαδικασία επίτευξης μιας ολοκληρωμένης σύνδεσης εξαρτημάτων λόγω του σχηματισμού διασωματικών δεσμών στη συγκόλληση. Τέτοιοι δεσμοί προκύπτουν υπό την επίδραση της τοπικής ή γενικής θέρμανσης των προς συγκόλληση τμημάτων, ή υπό την επίδραση της πλαστικής παραμόρφωσης ή και των δύο.

Η συγκόλληση χρησιμοποιείται συνήθως για τη σύνδεση των μετάλλων και των κραμάτων τους, για την ένωση των θερμοπλαστικών, ακόμα και στην ιατρική. Αλλά συγκόλληση ζωντανών ιστών είναι πέρα από το πεδίο εφαρμογής αυτού του άρθρου. Επομένως, εξετάστε εν συντομία μόνο αυτά τύπους συγκόλλησης που χρησιμοποιούνται στην τεχνολογία.

Η σύγχρονη ανάπτυξη της τεχνολογίας συγκόλλησης είναι τέτοια που επιτρέπει τη συγκόλληση να πραγματοποιείται όχι μόνο στις συνθήκες παραγωγής, αλλά και στον ανοικτό αέρα και ακόμη και κάτω από το νερό. Τα τελευταία χρόνια, η συγκόλληση ως πείραμα έχει ήδη πραγματοποιηθεί στο διάστημα.

Για την παραγωγή συγκολλήσεων χρησιμοποιούνται διάφοροι τύποι ενέργειας. Πρώτα απ 'όλα, είναι ένα ηλεκτρικό τόξο ή μια φλόγα ενός καυστήρα αερίου. Πιο εξωτικές πηγές είναι υπερήχους, ακτινοβολία λέιζερ, δέσμη ηλεκτρονίων και συγκόλληση με τριβή.

Όλες οι εργασίες συγκόλλησης σχετίζονται με υψηλό κίνδυνο πυρκαγιάς, μόλυνση αερίων από επιβλαβή αέρια, υπεριώδη ακτινοβολία και απλώς τον κίνδυνο ηλεκτροπληξίας. Συνεπώς, η εκτέλεση εργασιών συγκόλλησης απαιτεί αυστηρή τήρηση των κανονισμών ασφαλείας.

Όλες οι μέθοδοι συγκόλλησης, ανάλογα με τον τύπο ενέργειας και την τεχνολογία της χρήσης, χωρίζονται σε τρεις κύριες κατηγορίες: θερμική κατηγορία, θερμομηχανική τάξη και μηχανική κατηγορία.

Η θερμική συγκόλληση γίνεται με τήξη λόγω της χρήσης θερμικής ενέργειας. Είναι ευρέως γνωστό συγκόλληση με ηλεκτρικό τόξο και συγκόλληση αερίου. Η θερμομηχανική συγκόλληση γίνεται με θερμική και μηχανική πίεση. Για μηχανική συγκόλληση κλάσης, χρησιμοποιείται η ενέργεια πίεσης και τριβής. Όλες οι διαχωρίσεις συγκόλλησης σε κατηγορίες γίνονται σύμφωνα με το GOST 19521-74.

Σημειακή συγκόλληση

Η σημειακή συγκόλληση αναφέρεται στην κατηγορία της επονομαζόμενης συγκόλλησης επαφών. Εκτός από αυτό, ανήκουν και εκεί οι συγκολλήσεις άκρων και ραφών. Στις συνθήκες ενός εργαστηρίου στο σπίτι, οι δύο τελευταίοι τύποι είναι πρακτικά αδύνατο να εφαρμοστούν, καθώς ο εξοπλισμός είναι πολύ περίπλοκος για να επαναληφθεί σε παραδοσιακές συνθήκες. Συνεπώς, μόνο περαιτέρω σημειακή συγκόλληση.

Σύμφωνα με την παραπάνω ταξινόμηση, η σημειακή συγκόλληση ανήκει στη θερμομηχανική κατηγορία. Η διαδικασία συγκόλλησης αποτελείται από διάφορα στάδια. Πρώτον, τα εξαρτήματα προς συγκόλληση, που προηγουμένως συνδυάστηκαν στην επιθυμητή θέση, τοποθετούνται μεταξύ των ηλεκτροδίων της μηχανής συγκόλλησης και πιέζονται μεταξύ τους. Κατόπιν θερμαίνονται σε μια κατάσταση πλαστικότητας και μετέπειτα κοινή πλαστική παραμόρφωση. Όταν χρησιμοποιείται αυτόματο εξοπλισμό σε βιομηχανικές συνθήκες, επιτυγχάνεται συχνότητα συγκόλλησης 600 στιγμές ανά λεπτό.

Σύντομη τεχνολογία συγκόλλησης

Τα μέρη θερμαίνονται παρέχοντας ένα βραχυπρόθεσμο παλμό του ρεύματος συγκόλλησης. Η διάρκεια παλμού κυμαίνεται μεταξύ 0,01 ... 0,1 sec ανάλογα με τις συνθήκες συγκόλλησης. Αυτός ο βραχυπρόθεσμος παλμός εξασφαλίζει την τήξη του μετάλλου στη ζώνη των ηλεκτροδίων και τον σχηματισμό ενός κοινού υγρού πυρήνα και για τα δύο μέρη. Αφού αφαιρεθεί ο παλμός του ρεύματος, τα εξαρτήματα διατηρούνται υπό πίεση για κάποιο χρονικό διάστημα για ψύξη και κρυστάλλωση του τετηγμένου πυρήνα.

Η συμπίεση των τμημάτων κατά τη στιγμή του παλμού συγκόλλησης εξασφαλίζει το σχηματισμό μιας ταινίας σφράγισης γύρω από τον τετηγμένο πυρήνα, η οποία εμποδίζει το τήγμα να εκτοξεύεται έξω από τη ζώνη συγκόλλησης. Συνεπώς, δεν απαιτούνται πρόσθετα μέτρα για την προστασία του σημείου συγκόλλησης.

Η δύναμη συμπίεσης των ηλεκτροδίων θα πρέπει να αφαιρεθεί με κάποια καθυστέρηση μετά το τέλος του παλμού συγκόλλησης, πράγμα που παρέχει συνθήκες για καλύτερη κρυστάλλωση του τηγμένου μετάλλου. Σε ορισμένες περιπτώσεις, στο τελικό στάδιο, συνιστάται η αύξηση της δύναμης σύσφιξης των εξαρτημάτων, η οποία εξασφαλίζει τη σφυρηλάτηση του μετάλλου και την εξάλειψη των ανομοιογενειών μέσα στη συγκόλληση.

Πρέπει να σημειωθεί ότι για να επιτευχθεί συγκόλληση υψηλής ποιότητας, οι επιφάνειες προς συγκόλληση πρέπει να προετοιμαστούν, ειδικότερα, να καθαριστούν από φιλμ οξειδίου ή απλά να σκουριάζουν. Για τη συγκόλληση λεπτό φύλλα είναι επαρκή, μέχρι 1 ... 1,5 mm, το λεγόμενο συγκόλληση πυκνωτών.

Οι πυκνωτές χρεώνουν συνεχώςαρκετά μικρό ρεύμα, καταναλώνει αμελητέα ισχύ. Κατά τη στιγμή της συγκόλλησης, οι πυκνωτές εκκενώνονται μέσω των προς συγκόλληση τμημάτων, παρέχοντας τον απαραίτητο τρόπο συγκόλλησης.

Τέτοιες πηγές χρησιμοποιούνται για τη συγκόλληση μικροσκοπικών και υποσυνόλου τμημάτων στη βιομηχανία οργάνων, ηλεκτρονικών και ραδιομηχανών. Στην περίπτωση αυτή είναι δυνατή η συγκόλληση σιδηρούχων και μη σιδηρούχων μετάλλων, ακόμη και σε διάφορους συνδυασμούς.

Πλεονεκτήματα και μειονεκτήματα της σημειακής συγκόλλησης

Όπως όλα τα μέρη στον κόσμο, η συγκόλληση σημείων έχει τα πλεονεκτήματα και τα μειονεκτήματά της. Πρώτα απ 'όλα, τα πλεονεκτήματα περιλαμβάνουν υψηλή κερδοφορία, μηχανική αντοχή σημειακών συγκολλήσεων και ικανότητα αυτοματοποίησης των διαδικασιών συγκόλλησης. Το μειονέκτημα είναι η έλλειψη στεγανότητας των συγκολλήσεων.

Οικιακά σχέδια μηχανών σημειακής συγκόλλησης

Στις συνθήκες ενός εργαστηρίου στο σπίτι, η συγκόλληση σημείων μπορεί να είναι απαραίτητη, έχουν αναπτυχθεί πολλές συσκευές που είναι κατάλληλες για αυτοπαραγωγή στο σπίτι. Μια σύντομη περιγραφή μερικών από αυτές θα δοθεί παρακάτω.

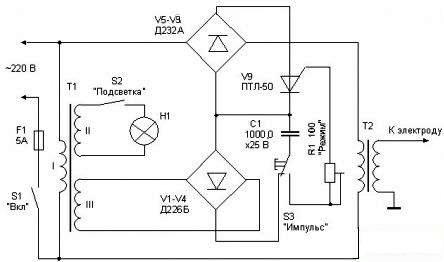

Ένα από τα πρώτα σχέδια της συσκευής για σημειακή συγκόλληση περιγράφηκε στο περιοδικό RADIO N 12, 1978 σελ. 47-48. Το διάγραμμα κυκλωμάτων της συσκευής φαίνεται στο σχήμα 1.

Σχήμα 1. Σχήμα της μηχανής σημειακής συγκόλλησης

Μια τέτοια συσκευή δεν διαφέρει σε αυξημένη ισχύ, με τη βοήθεια της είναι δυνατή η συγκόλληση μεταλλικού φύλλου μέχρι πάχους 0,2 mm ή χαλύβδινο σύρμα διαμέτρου μέχρι 0,3 mm. Με αυτές τις παραμέτρους, είναι δυνατή η συγκόλληση θερμοστοιχείοκαθώς και συγκόλληση λεπτών φύλλων σε μαζικά υποστρώματα από χάλυβα.

Μία από τις πιθανές εφαρμογές είναι η συγκόλληση λεπτών φύλλων φύλλων με προ-κολλημένους μετρητές τάσης στα δοκιμασμένα μέρη. Λόγω του γεγονότος ότι τα προς συγκόλληση μέρη είναι μικρά, η δύναμη σύσφιξης κατά τη συγκόλληση είναι μικρή, επομένως, το ηλεκτρόδιο συγκόλλησης κατασκευάζεται με τη μορφή όπλου. Τα τμήματα σύσφιξης εκτελούνται με το χέρι.

Το κύκλωμα της μηχανής συγκόλλησης είναι αρκετά απλό. Ο κύριος σκοπός του είναι να δημιουργήσει έναν παλμό συγκόλλησης της απαιτούμενης διάρκειας, ο οποίος παρέχει διάφορους τρόπους συγκόλλησης.

Η κύρια μονάδα της συσκευής είναι ένας μετασχηματιστής συγκόλλησης Τ2. Ένα ηλεκτρόδιο συγκόλλησης συνδέεται με το δευτερεύον του τύλιγμα (σύμφωνα με το σχήμα του άνω άκρου) χρησιμοποιώντας ένα πολύπλευρο εύκαμπτο καλώδιο και ένα πιο μαζικό συγκολλημένο τμήμα συνδέεται στο κατώτερο άκρο. Η σύνδεση πρέπει να είναι αρκετά αξιόπιστη.

Ο μετασχηματιστής συγκόλλησης συνδέεται στο δίκτυο μέσω της γέφυρας ανορθωτή V5 ... V8. Ο τυφώνας V9 περιλαμβάνεται σε άλλη διαγώνιο αυτής της γέφυρας, όταν ανοίγεται, η τάση δικτύου μέσω της γέφυρας ανορθωτή εφαρμόζεται στο πρωτεύον τύλιγμα του μετασχηματιστή Τ2. Ο θυρίστορας ελέγχεται χρησιμοποιώντας το κουμπί S3 "Impulse" που βρίσκεται στη λαβή του πιστολέτου συγκόλλησης.

Όταν συνδέεται στο δίκτυο από μια βοηθητική πηγή, ο πυκνωτής C1 φορτώνεται αμέσως. Η βοηθητική πηγή αποτελείται από έναν μετασχηματιστή Τ1 και μία γέφυρα ανορθωτή V1 ... V4. Αν πατήσουμε τώρα το πλήκτρο S3 "Impulse", τότε ο πυκνωτής C1 μέσω της κλειστής επαφής και της αντίστασής του R1 θα αποφορτιστεί μέσω του τμήματος του ηλεκτροδίου ελέγχου - της καθόδου του θυρίστορ V9, που θα οδηγήσει στο άνοιγμα του τελευταίου.

Ο ανοιχτός θυρίστορας θα κλείσει τη διαγώνιο της γέφυρας V5 ... V9 (συνεχές ρεύμα), η οποία θα οδηγήσει στη συμπερίληψη ενός μετασχηματιστή συγκόλλησης Τ1.Ο θυρίστορας θα είναι ανοιχτός έως ότου αποφορτιστεί ο πυκνωτής C1. Ο χρόνος εκφόρτισης του πυκνωτή και συνεπώς ο χρόνος παλμού του ρεύματος συγκόλλησης μπορεί να ελέγχεται από μια μεταβλητή αντίσταση R1.

Για να προετοιμάσετε τον επόμενο παλμό συγκόλλησης, πρέπει να απελευθερωθεί για λίγο το κουμπί "Impulse" έτσι ώστε να φορτιστεί ο πυκνωτής C1. Ο επόμενος παλμός θα δημιουργηθεί πατώντας ξανά το πλήκτρο: ολόκληρη η διαδικασία θα επαναληφθεί, όπως περιγράφεται παραπάνω.

Σαν μετασχηματιστή Τ1, οποιαδήποτε χαμηλή ισχύς (5 ... 10W) με τάση εξόδου στην περιέλιξη III περίπου 15V είναι κατάλληλη. Το Winding II χρησιμοποιείται για οπίσθιο φωτισμό, η τάση του είναι 5 ... 6V. Με τις διαβαθμίσεις C1 και R1 που υποδεικνύονται στο διάγραμμα, η μέγιστη διάρκεια του παλμού συγκόλλησης είναι περίπου 0,1 δευτερόλεπτο, πράγμα που εξασφαλίζει ρεύμα συγκόλλησης 300 ... 500 A, το οποίο είναι αρκετά αρκετό για τη συγκόλληση των μικρών διαστάσεων που αναφέρθηκαν παραπάνω.

Ο μετασχηματιστής Τ2 κατασκευάζεται σε σίδερο Sh40. Το πάχος του σετ είναι 70 mm, το πρωτεύον τύλιγμα τυλίγεται με σύρμα PEV-2 0.8 και περιέχει 300 στροφές. Η δευτερεύουσα περιέλιξη τυλίγεται αμέσως σε δύο σύρματα και περιέχει 10 στροφές. Το σύρμα της δευτερεύουσας περιέλιξης είναι κορδονωτό με διάμετρο 4 mm. Μπορείτε επίσης να χρησιμοποιήσετε ένα ελαστικό με διατομή τουλάχιστον 20 τετραγωνικών μέτρων.

Είναι πολύ πιθανό να αντικατασταθεί ο θυροστάτης PTL-50 με KU202 με τα γράμματα K, L, M, N. Επιπλέον, ο πυκνωτής C1 θα πρέπει να αυξηθεί στα 2000 μF. Αυτό είναι μόνο η αξιοπιστία της συσκευής με μια τέτοια αντικατάσταση μπορεί να ελαττωθεί ελαφρώς.

Πιο ισχυρή μηχανή συγκόλλησης σημείων

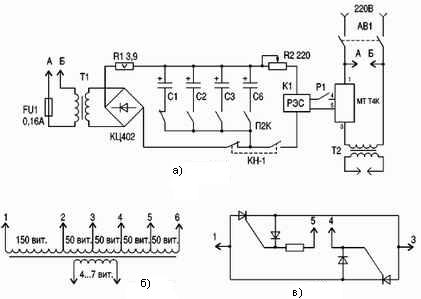

Η συσκευή που περιγράφεται παραπάνω μπορεί να καλείται μηχανή μικροσυγκόλλησης. Ένα διάγραμμα μιας πιο ισχυρής συσκευής φαίνεται στο σχήμα 2.

Σχήμα 2. Σχηματικό διάγραμμα της μηχανής σημειακής συγκόλλησης

Μετά από προσεκτικότερη εξέταση, είναι εύκολο να παρατηρήσετε ότι είναι δομικά πολύ παρόμοια με την προηγούμενη και περιέχει τα ίδια συστατικά, δηλαδή: έναν μετασχηματιστή συγκόλλησης, έναν διακόπτη θυρίστορ ημιαγωγού και μια συσκευή χρονικής καθυστέρησης που παρέχει την απαιτούμενη διάρκεια παλμού συγκόλλησης.

Αυτό το σχήμα σας επιτρέπει να συγκολλείτε λαμαρίνα πάχους έως 1 mm, καθώς και σύρμα διαμέτρου μέχρι 4 mm. Αυτή η αύξηση της ισχύος σε σύγκριση με το προηγούμενο κύκλωμα επιτυγχάνεται μέσω της χρήσης ενός ισχυρότερου μετασχηματιστή συγκόλλησης.

Το γενικό κύκλωμα της συσκευής φαίνεται στο σχήμα 2α. Η πρωτεύουσα περιέλιξη του μετασχηματιστή συγκόλλησης Τ2 συνδέεται με το δίκτυο μέσω ενός επαγωγέα τύπου MTT4K τύπου επαφής βραχυκυκλώματος. Το συνεχές ρεύμα ενός τέτοιου εκκινητή είναι 80 Α, η αντίστροφη τάση είναι 800 V. Η εσωτερική του συσκευή φαίνεται στο σχήμα 2γ.

Το κύκλωμα της μονάδας είναι αρκετά απλό και περιέχει δύο θυρίστορ, συνδεδεμένους αντι-παράλληλους, δύο διόδους και αντίσταση. Οι επαφές 1 και 3 μεταφέρουν το φορτίο ενώ οι επαφές 4 και 5 είναι κλειστές. Στην περίπτωσή μας, κλείνουν χρησιμοποιώντας την ομάδα επαφών του ρελέ K1. Για την προστασία από καταστάσεις έκτακτης ανάγκης, το κύκλωμα περιέχει έναν διακόπτη προστασίας AB1.

Ρελέ χρόνου συναρμολογημένα στον μετασχηματιστή Tr1, τη γέφυρα διόδου KTs402, τους ηλεκτρολυτικούς πυκνωτές C1 ... C6, τον ηλεκτρονόμο K1 και τους διακόπτες και κουμπιά εναλλαγής. Στη θέση που φαίνεται στο διάγραμμα, όταν είναι ενεργοποιημένη η συσκευή AB1, οι πυκνωτές C1 ... C6 αρχίζουν να φορτίζονται.

Οι πυκνωτές συνδέονται στη γέφυρα των δίοδοι με τη χρήση ενός διακόπτη P2K με ανεξάρτητη στερέωση, η οποία σας επιτρέπει να συνδέσετε διαφορετικό αριθμό πυκνωτών και επομένως να ρυθμίσετε την καθυστέρηση. Η αντίσταση R1 εγκαθίσταται στο κύκλωμα φόρτισης πυκνωτή, σκοπός του οποίου είναι να περιορίσει το ρεύμα φόρτισης των πυκνωτών στην αρχική στιγμή φόρτισης. Αυτό σας επιτρέπει να αυξήσετε τη διάρκεια ζωής των πυκνωτών. Οι πυκνωτές φορτίζονται μέσω μιας κανονικά κλειστής επαφής στο κουμπί KN1.

Όταν πατήσετε το πλήκτρο KN1, κλείνει κανονικά - μια ανοικτή επαφή που συνδέει το ρελέ K1 με τους πυκνωτές χρονισμού. Κανονικά - ανοίγει φυσικά μια κλειστή επαφή αυτή τη στιγμή, η οποία εμποδίζει τη σύνδεση του ρελέ K1 απευθείας στη γέφυρα ανορθωτή.

Ο ηλεκτρονόμος λειτουργεί, κλείνει τις επαφές ελέγχου του ρελέ θυρίστορ με τις επαφές του, οι οποίες ενεργοποιούν τον μετασχηματιστή συγκόλλησης.Αφού αποφορτιστούν οι πυκνωτές, ο ηλεκτρονόμος θα απενεργοποιηθεί, ο παλμός συγκόλλησης θα σταματήσει. Για να προετοιμαστείτε για τον επόμενο παλμό, πρέπει να απελευθερωθεί το κουμπί KN1.

Για ακριβή επιλογή του χρόνου παλμού χρησιμοποιείται ένας μεταβλητός αντιστάτης R2. Ως ρελέ, το K1 είναι κατάλληλο ρελέ καλάμι τύπου RES42, RES43 ή κάτι παρόμοιο με τάση απόκρισης 15 ... 20 V. Επιπλέον, όσο χαμηλότερο είναι το ρεύμα ενεργοποίησης του ρελέ, τόσο μεγαλύτερη είναι η χρονική καθυστέρηση. Το ρεύμα μεταξύ των επαφών 4 και 5 του εκκινητή θυρίστορ δεν υπερβαίνει τα 100 mA, επομένως είναι κατάλληλο οποιοσδήποτε ρελέ χαμηλού ρεύματος.

Οι πυκνωτές C1 και C2 στα 47 μF, C3, C4 100 μF, C5 και C6 470 μF. Η τάση λειτουργίας των πυκνωτών είναι τουλάχιστον 50 V. Ο μετασχηματιστής Tr2 είναι κατάλληλος για όσους έχουν ισχύ που δεν υπερβαίνει τα 20 W με δευτερεύουσα τάση 20 ... 25 V. Η γέφυρα ανορθωτή μπορεί να συναρμολογηθεί από ξεχωριστές δίοδοι, για παράδειγμα το διαδεδομένο 1N4007 ή 1N5408.

Ο μετασχηματιστής συγκόλλησης κατασκευάζεται σε μαγνητικό κύκλωμα από καμένο LATRA 2,5 Α. Μετά την αφαίρεση του παλιού τυλίγματος, ο σίδηρος τυλίγεται σε τουλάχιστον τρία στρώματα βερνικιού. Στα άκρα του μαγνητικού κυκλώματος, πριν από την περιέλιξη του βερνικωμένου υφάσματος, εγκαθίστανται δακτύλιοι από λεπτό ηλεκτρικό χαρτόνι, οι οποίοι κάμπτονται κατά μήκος των εξωτερικών και εσωτερικών άκρων του δακτυλίου. Αυτό αποτρέπει την καταστροφή του υφάσματος λάκας κατά την περιέλιξη και την επακόλουθη λειτουργία.

Η πρωτεύουσα περιέλιξη γίνεται με σύρμα διαμέτρου 1,5 mm, είναι καλύτερο εάν το σύρμα είναι με μόνωση υφάσματος, πράγμα που βελτιώνει τις συνθήκες εμποτισμού του τυλίγματος με το βερνίκι. Για εμποτισμό, μπορείτε να χρησιμοποιήσετε βερνίκι KC521 ή κάτι παρόμοιο. Ο αριθμός των στροφών φαίνεται στο σχήμα 2β. Χρησιμοποιώντας βρύσες, μπορείτε να κάνετε μια πρόχειρη ρύθμιση του ρεύματος συγκόλλησης. Μεταξύ του πρωτογενούς και του δευτερεύοντος τυλίγματος, τυλίγεται ένα στρώμα βαμβακερής ταινίας, μετά το οποίο το πηνίο εμποτίζεται με βερνίκι.

Η δευτερεύουσα περιέλιξη είναι κατασκευασμένη από συρματόσχοινο σε σιλικονούχο μόνωση με διάμετρο 20 mm και περιέχει 4 ... 7 στροφές. Περιοχή συρμάτων τουλάχιστον 300 τετραγωνικών μέτρων. Στα άκρα του σύρματος είναι εγκατεστημένα ωτία, τα οποία πρέπει να συγκολληθούν για καλύτερη επαφή. Είναι δυνατή η πραγματοποίηση δευτερεύουσας περιέλιξης με δέσμη διαφόρων λεπτότερων συρμάτων. Η συνολική επιφάνεια πρέπει να είναι τουλάχιστον καθορισμένη και όλα τα σύρματα πρέπει να τυλίγονται ταυτόχρονα. Αυτός ο σχεδιασμός του μετασχηματιστή παρέχει ένα ρεύμα συγκόλλησης μέχρι 1500 A. Η τάση ανοικτού κυκλώματος είναι 4 ... 7 V.

Ο μηχανισμός επαφής συγκόλλησης εκτελείται σύμφωνα με τη φύση της εργασίας που εκτελείται σύμφωνα με ένα από τα γνωστά σχήματα. Τις περισσότερες φορές αυτές είναι πένσες συγκόλλησης. Η πίεση που δημιουργείται από το μηχανισμό είναι περίπου 20 KG / cm2. Πιο συγκεκριμένα, αυτή η προσπάθεια επιλέγεται με πρακτικό τρόπο. Οι επαφές είναι κατασκευασμένες από χαλκό ή μπρούντζινο βηρύλλιο. Ταυτόχρονα, το μέγεθος των μαξιλαριών επαφής πρέπει να είναι όσο το δυνατόν μικρότερο, πράγμα που εξασφαλίζει καλύτερο πυρήνα συγκόλλησης.

Τα ερασιτεχνικά σχέδια για σημειακή συγκόλληση μπορούν τώρα να βρεθούν πολύ. Όλα μπαίνουν στο παιχνίδι. Για παράδειγμα, ένα από τα σχέδια βασίζεται σε μετασχηματιστές ισχύος TS270 από παλιές έγχρωμες τηλεοράσεις. Για να δημιουργηθεί μια τέτοια εγκατάσταση χρειάστηκαν έξι μετασχηματιστές. Ακόμη και τα ελεγχόμενα με μικροεπεξεργαστή κυκλώματα εμφανίζονται, αλλά η γενική σημασία των δομών παραμένει αμετάβλητη: για να δημιουργηθεί βραχυπρόθεσμος παλμός του ρεύματος συγκόλλησης και επαρκής δύναμη σύσφιξης στη θέση συγκόλλησης.

Μπόρις Αλαντίσκιν

Δείτε επίσης στο electro-el.tomathouse.com

: